Pliening, January 2 2025

HURCO is strengthening its leadership with a new management duo: Klaus Hölzl will join Michael Auer as Co-Managing Director. Together, they aim to further enhance HURCO’s innovative strength and market position, with a particular focus on automation.

Shared Leadership for Greater Success

Michael Auer, previously the sole Managing Director, will now focus on strategic planning and corporate development. Klaus Hölzl, who has been HURCO’s Sales Director since 2014, will take charge of operations and sales. “I’m delighted to have Klaus Hölzl, a highly experienced and dedicated colleague, by my side,” said Auer.

Driving Innovation

With extensive expertise in sales and mechanical engineering, Klaus Hölzl is committed to strengthening HURCO’s position as a technology leader and increasing awareness of the Takumi brand. A key focus for him will be on automation solutions. “The demand for automation is growing, even in single-part and small-batch production. With our ProCobots systems and the integrated WinMax control, we offer tailored and cost-efficient solutions,” Hölzl emphasized.

The perfect time for a cost-optimized investment

The right investment in the future can take you a decisive step forward now. We therefore have the perfect offer for you:

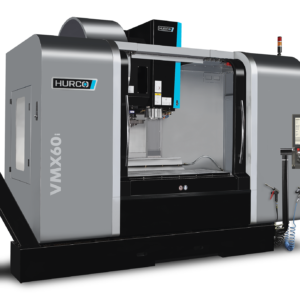

Secure our powerful VMX 42i 3-axis machining center, significantly below list price and available for immediate delivery.

Your advantages

- You keep the costs under control

- Your new machine is quickly ready for operation

- Installation and training are of course carried out by HURCO specialists

- HURCO patented WinMax MAX® 5 control system with time-saving dialog programming for increased productivity

- Robust cast iron machine construction

- Powerful spindle with SK 40 tool holder, spindle speeds of up to 12,000 rpm and max. spindle power of 18 kW

- Laterally mounted, electrically driven tool changer with dual gripper

As your partner with more than 50 years of industry experience, we guarantee this quality and service.

Your machine package at a glance

- 12,000 rpm spindle speed

- BigPlus spindle

- Spindle cooler

- 30-fold tool changer

- Table load up to 1,750 kg

- Installation

- Transport

- Transport insurance

- Training

Any questions? Discover more details and benefits of our offer in the campaign brochure.

Collaboration between machine tool manufacturer HURCO and suppliers of automated loading systems has resulted in higher productivity and greater returns. Automated loading enables capacity expansion in individual piece and small series production without a need for additional personnel to operate the machines. Loading robots can also be deployed in unmanned shifts or on weekends.

Pliening near Munich, Germany, March 2019: Automation solutions from HURCO offer an opportunity to successfully address the growing lack of specialists, particularly for manufacturing SMEs. Specialists can be deployed for more demanding tasks when robots assume the loading and unloading of CNC machines. This leads to a reduction in unit costs and more efficient deployment of personnel.

“We are collaborating with various automatic loading system providers”, reports Michael Auer, Managing Director of HURCO Germany. “This allows us to satisfy a wide variety of process requirements and enable our customers to enjoy a sustainable path to increased productivity at the same manufacturing quality.” In practice this means: HURCO informs its customers about suitable automation solutions on the market, such as EROWA, BMO Automation or ZeroClamp, and supports them during implementation. This can even include using the DNC interface to integrate a machine tool into an existing process control system. Its software thus takes on the organizational tasks and processes production orders via the connected machining centers in accordance with the program.

Possibility of combination with different loading systems

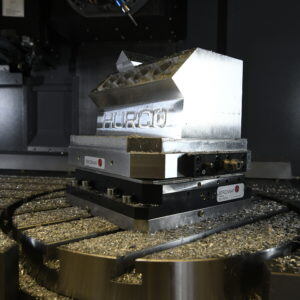

The practical application example respectively shows an EROWA Robot Compact 80 or the BMO Titanium robot operating two CNC machining centers docked to the right and left of loading system. The pieces to be machined are fed into the robot cell on trays.

The robotic arm integrated within the cell positions these one at a time in the HURCO machining center and removes them after completion to deposit them back into trays in the cell. The new Zerobot® loading robot from ZeroClamp additionally replaces tools and grippers in a flexible manner during a manufacturing process. “All that remains for the operator is the programming of the machine tool and the loading of the shelves in the cell,” explains Auer. Like many contract manufacturers, Managing Director of MAL Metall- und Anlagenbau Lemke GmbH Peter Lemke sees the automation of individual production steps as the only option for meeting good demand for orders despite a lack of personnel. “We have been wringing our hands for some time now in our search for machining mechanics”, is how he describes the situation. “The integration of a loading robot enables us to operate a second or third shift without personnel.”

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

Bij het optimaliseren van de freesbewerkingen ondersteunt HURCO de operator veilig en betrouwbaar.

Pliening bij München, November 2018: Met de intuïtieve Max 5-besturing en de optie Solid Model Import maakt HURCO het 5-assig frezen gemakkelijker voor de operator.

Algemeen biedt HURCO een pakket aan voordelen dat ook nieuwkomers helpt bij een snelle productie-optimalisatie voor 5-assig frezen.

“Iedereen die in zijn dagelijkse werk regelmatig zeer complexe componenten wil bewerken, moet niet bang zijn voor investeringen in een 5-assige machine”, adviseert Sebastian Herr, hoofd van de afdeling applicatietechniek bij HURCO. “Als ik producten op een 3-assige machine vier of vijf keer opnieuw moet opspannen, dan loont de 5-assige machine zich al vanaf het begin. ”

Het bewerkingscentrum VC 500i van HURCO is een goed instapmodel voor 5-zijdig verspanen in enkelstuks- en kleine serieproductie. De 5-assige machine met verrijdbare kolom en draai-zwenktafel is, dankzij de gemakkelijke en snelle programmering en het concept met verrijdbare kolom, geschikt voor een breed scala aan toepassingen, van toelevering tot machinebouw. Het bewerken is gelijk aan een 3-assige machine, maar alleen op meerdere zijden tegelijkertijd. Een omscholing van werknemers van 3-assige naar 5-assige bewerking kan daarom met weinig training worden uitgevoerd.

3-assige machines van HURCO zijn eenvoudig te upgraden.

Elke HURCO-machine is uitgerust met software die 5-assige bewerkingen mogelijk maakt. “Als het duidelijk wordt dat de productie slechts af en toe complexere onderdelen vereist met meer dan twee of drie opspanningen, is het winstgevend om een bestaande 3-assige machine te upgraden”, zegt Sebastian Herr. De hardware-upgrade kost niet meer dan een dag, plus een dag voor het trainen van werknemers. De 3-assige machine is standaard echter niet voorzien van meetlinealen en werkt daarom een fractie minder nauwkeurig. “Met een 5-assige machine kan ik over het algemeen een hogere nauwkeurigheid bereiken op het onderdeel”, voegt het hoofd van de HURCO Applicatietechniek toe.

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

85652 Pliening

Phone +49 89 905094 28

iblohm@hurco.de

Geïntegreerde zwenkkop-draaitafel van de 5-assige CNC-bewerkingscentra van HURCO verhoogt de flexibiliteit.

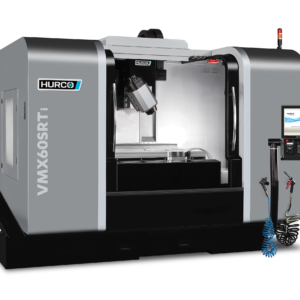

Pliening bij München, September 2018: De bewerkingscentra van de SRTi-serie van de machinefabrikant HURCO zijn specialisten in het hanteren van zware precisieonderdelen, waarbij – ondanks hun hoge gewicht en bovengemiddelde afmetingen – complexe contouren moeten worden bewerkt.

Op de AMB-vakbeurs informeert HURCO met een VMX 60 SRTi-bewerkingscentrum hoe een groot werkbereik in combinatie met een zwenkkop-draaitafelconfiguratie het bewerkingsspectrum effectief kunnen uitbreiden. Deze configuratie maakt horizontale bewerking en optimale spanenbeheersing mogelijk. Als een C-as ondersteunt de vaste geïntegreerde draaitafel onbeperkte rotatiebeweging. Een aspect dat de bewerkingstijd verkort en een positief effect heeft op de winstgevendheid van de machine, zoals Michael Auer, Managing Director van HURCO GmbH, uitlegt: “Als het werkstuk rondom op het buitenoppervlak van een cilindermantel gefreesd moet worden, maakt de tafel een continue rotatie.”

Slechts één opspanhandeling

Alle C-as rotatietafels van de SRTi-serie zijn onbegrensd continue beweegbaar. De B-as zwenkkop biedt ook toegang tot het werkstuk met een gekanteld bewerkingsvlak. Dit is een voordeel bij het werken met complexe contouren, zoals bijvoorbeeld bij impellers of turbines, aldus Michael Auer: “Omspannen kost tijd. Tijd besparen met slechts één opspanbewerking, zonder in te boeten aan nauwkeurigheid, is voor deze vaak vereiste combinatiebewerkingen een belangrijk concurrentievoordeel in de toeleveringsindustrie.”

Productiviteitsverhoging door beladingssystemen

De mogelijkheid om onbemand te beladen met geautomatiseerde systemen, verhoogt de efficiëntie van HURCO-machines nog meer. “We werken samen met verschillende leveranciers van geautomatiseerde beladingssystemen”, legt Michael Auer uit. “Op deze manier kunnen we verschillende klantwensen precies in kaart brengen voor een duurzame manier tot productiviteitsverhoging.” In de praktijk betekent dit: In overleg met klanten ontwikkelt HURCO een passende oplossing bestaande uit een bewerkingscentrum en de beladingsrobot van een partner. Dit kan zover gaan tot integratie van een CNC-machine in een bestaand digitaal productiesysteem.

Het doel van geautomatiseerde beladingssystemen is de duurzame capaciteitsuitbreiding met dien verstande: Geen extra personeelskosten voor de machinebediening. HURCO presenteert een actueel, uitgebreid voorbeeld van integratie op de AMB, bestaande uit een HURCO VMX 60 SRTi met een EROWA Robot Compact 80.

HURCO op de AMB (18.09. – 22.09.2018): Hal 10, D53

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de

Hoe de combinatie van gereedschapsmachine en laadrobot tot grotere efficiëntie in de productie leidt, wordt door HURCO uitgelegd op de AMB 2018. Op de beursstand worden tevens het gebruik van de nieuwe Solid Model Import-optie, de HURCO-draaibanken en Takumi bewerkingscentra getoond.

Pliening bij München, Augustus 2018: HURCO en de procesautomatiseringsspecialist EROWA presenteren een gezamenlijke oplossing voor het automatisch beladen van CNC-machines. Deze oplossing integreert HURCO CNC-bewerkingscentra via een DNC-interface in een productiesysteem van EROWA. De software neemt daarmee de organisatorische taken over en verwerkt productieorders volgens het programma op de verbonden bewerkingscentra. Een EROWA Robot Compact 80 voert het geautomatiseerd wisselen van de werkstukken uit. Het laadsysteem is geschikt voor belading van één of twee machines en harmonieert perfect met de meerassige bewerkingscentra van HURCO.

Productiviteitsverhoging door beladingssystemen

“We werken samen met verschillende leveranciers van geautomatiseerde beladingssystemen”, legt Michael Auer, Managing Director van HURCO Duitsland, uit. “Op deze manier kunnen we aan verschillende klantwensen voldoen en onze klanten een duurzame manier bieden om hun productiviteit te verhogen.” Geautomatiseerd beladen maakt het bijvoorbeeld mogelijk om de capaciteit bij enkelstuks- en kleinserieproductie te verhogen zonder extra personeelskosten voor bediening van de machine. In samenwerking met EROWA zet HURCO een nieuwe stap, omdat het flexibele productieconcept van deze samenwerkingspartner een geschikt kader biedt voor de integratie van HURCO-machines in een compleet digitaal systeem.

Het beproefde digitale productiesysteem bestaande uit EROWA en HURCO-machines zal worden gepresenteerd op de AMB 2018. Aan beide zijden van de smalle EROWA Robot Compact 80 kan een CNC-bewerkingscentrum worden gekoppeld. De te bewerken onderdelen worden in de robotcel op trays klaargezet. De in de cel geïntegreerde robotarm positioneert deze separaat in het bewerkingscentrum van HURCO en haalt de werkstukken na de bewerking er weer uit om ze terug in de trays in de cel te plaatsen. De cel wordt bestuurd door het EROWA JMS 4.0 ® pro procesbesturingssysteem. “Het enige dat overblijft voor de operator is het programmeren van de CNC-machine en het laden van de trays in de cel”, legt Michael Auer uit.

Minder programmeerwerk door de optie Solid Model Import

Hoe gemakkelijk het is om te programmeren met de optie Solid Model Import, demonstreert HURCO op verschillende typen machines op de AMB 2018: Met de nieuwe optie kunnen 3D-solids die beschikbaar zijn als een STEP-bestand direct worden geïmporteerd. De import-optie interpreteert de gegevens en maakt productprogrammering rechtstreeks op de machine mogelijk. Dit bespaart programmeertijd en reduceert fouten tijdens het programmeren in ruime mate.

Betrouwbare draaicentra met lange levensduur

Aan de hand van de robuuste draaimachine TMM8i presenteert HURCO zijn reeks meerassige draaicentra voor het draaien en volledig bewerken van middelgrote werkstukken op de AMB 2018. Ook hier is het programmeren door de operator snel en zeker uit te voeren. DXF-tekeningen kunnen gemakkelijk worden geïmporteerd en dialoog- en NC-programmering kunnen met elkaar worden gekoppeld. Er zijn aangedreven gereedschappen mogelijk op elk turretpositie, waardoor het eenvoudig is om de machine in te stellen.

Perfecte oppervlaktes met Takumi-bewerkingscentra

HURCO toont op haar stand tevens de H-serie van Takumi. Deze portaalmachines zijn snel, werken met uitstekende precisie en zijn daarmee uitermate geschikt voor gereedschaps- en matrijzenbouw. Absolute directe meetsystemen, directaandrijvingen op alle assen en een elektronische temperatuurcompensatie zijn standaard. De machines zijn voorzien van een Heidenhain besturing, die dialoog-, parallel- en vrije contourprogrammering als ook ISO-NC-programmering mogelijk maakt.

HURCO op de AMB (18.09. – 22.09.2018): Hal 10, D53

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de

Korte doorlooptijden en een uitstekende precisie in alle bewerkingsstappen zijn de kenmerken van alle HURCO-machines. Met een innovatieve computerondersteunde besturing begon in 1968 in de Amerikaanse staat Indiana het succesverhaal van HURCO.

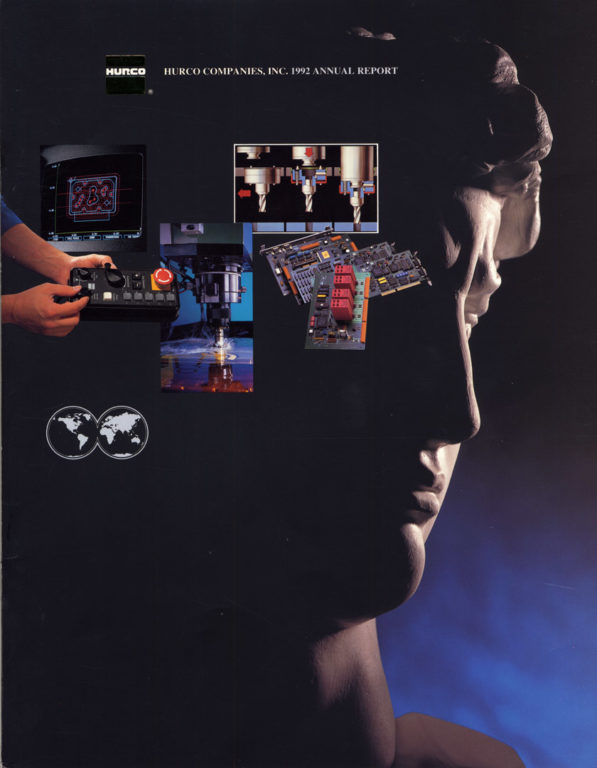

De snelste manier naar het gereed product

Als vertegenwoordiger van de installatiefabrikant Humston Companies heeft Gerald Roch ervaren dat fabrikanten van enkelstuks en kleine series in de metaalbewerking nauwelijks economisch kunnen werken door het handmatige instellen en de productiecontrole. De ingenieur kwam met het idee om metaalbuigmachines te voorzien van een geautomatiseerd besturing. Wat vandaag de dag vanzelfsprekend lijkt, was op dat moment absoluut nieuw. Computers werden in hun vroege jaren alleen in openbare instellingen ingezet en waren ook zeer groot en duur. Maar Gerald Roch en zijn commerciële partner Edward Humston geloofden in deze visie en hebben in 1968 gezamenlijk HURCO Companies Inc. opgericht:

HU voor Humston,

R voor Roch en

CO Company)

’s Werelds eerste geautomatiseerde besturingssysteem voor metaalbuigmachines heette “Autobend”. Al in 1969 begon HURCO met de verkoop van de besturingsunit, waarbij 21 particuliere aandeelhouders het nodige startkapitaal verstrekten. Maar pas in 1979 beleefde dit innovatieve systeemonderdeel zijn economische doorbraak. Gerald Roch had continu gewerkt aan het verbeteren van Autobend. Nu kon een 2-assige CNC-besturing de gewenste buighoek en tegelijkertijd de lengte van het werkstuk in de programmering bepalen. Tegelijkertijd kreeg Autobend een innovatief installatiehulpmiddel waarmee gebruikers het programma zelf konden installeren. Dit gaf de machinebediener opnieuw de controle over het productieproces.

HURCO is al 50 jaar technologisch leider

Het oprichtings-idee van Gerald Roch is door HURCO consequent doorgevoerd: De toename van de winstgevendheid in de werkplaatsproductie – in het bijzonder van enkelstuks en kleine series – door het verminderen van de instel- en programmeertijden. Al in 1974 lanceerde de technologieleider de eerste CNC-gestuurde freesmachine op de markt. Deze ontwikkelt zich tot het hart van het bedrijfsportfolio. Twee jaar later, in 1976, presenteert HURCO de eerste versie van dialoogprogrammering. “Conversational programming” wordt wereldwijd gezien als een beslissende stap in de verdere technologische ontwikkeling. In 1979 behaalt het bedrijf al meer dan 30 procent van haar omzet buiten de VS. Voor de productie van besturingselementen worden steeds meer eigen machines toegevoegd.

In 1986 presenteerde HURCO de eerste 3-assige CNC-machine en in 2003 haar eerste 5-assige bewerkingsportaal. Als gevolg van bedrijfsovernames en samenwerkingsverbanden groeit ook de aanwezigheid van HURCO op de Europese markt. Duitsland als een industriële natie krijgt een belangrijke rol: Sinds 1988 stuurt HURCO GmbH Duitsland in Pliening bij München, sales en customersupport in heel Europa aan.

Vanaf het allereerste begin heeft HURCO voortdurend geïnvesteerd, niet alleen in nieuwe producten, maar vooral in de verdere ontwikkeling van bestaande producten. Het bedrijf heeft een groot aantal eigen ingenieurs, monteurs en IT-specialisten in dienst. In 1984 zorgt het dubbel-beeldscherm besturing Ultimax voor een verdere vereenvoudiging van de programmeerstappen, in 1997 komt het besturingssysteem VMax, in het jaar 2000 de WinMax-desktop en vervolgens in 2006 de software WinMax op de markt. “De CNC-machines van HURCO worden voortdurend aangepast aan de veranderende klantwensen. De werkstukken worden complexer en veeleisender. We combineren nieuwe vereisten met de prestaties van onze CNC-besturing “, legt Michael Auer, Managing Director HURCO Duitsland, uit. “Bij HURCO hebben we gestroomlijnde processen. Dat biedt ons een snelle implementatie. ”

Klanten kiezen HURCO voor meer productiviteit

Op de vraag: “Wat vind je leuk aan HURCO?”, plaatste 65 procent van de ondervraagden de prestaties van de besturing op de eerste plaats. “Zelfs medewerkers zonder specifieke programmeervaardigheden kunnen snel worden ingeleerd. Uiterlijk na twee dagen zijn nieuwe operators opgeleid aan de HURCO’s “, legt Michael Auer uit. Ook dit maakt deel uit van HURCO’s concept van succes: Een uitgebreid aanbod van trainings- en serviceprogramma’s zorgt voor een samenwerking als partners. Zo leert HURCO veel over speciale klantwensen en toekomstige trends.

„Never accept the status quo “, nooit tevreden zijn met het bestaande, is een motto van Gerald Roch. Het bedrijf heeft alleen door haar uitvindersgeest meer dan 60 patenten kunnen registreren. De mede-oprichter van HURCO zegt van zichzelf dat hij het geluk had om te zien hoe dingen zouden moeten werken, en altijd bekwaam personeel aan zijn zijde had.

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de

Verkort programmeertijd, vermijd programmeerfouten

- Solid Model Import Option vereenvoudigt het programmeren op HURCO-machines

- Verhoging winstgevendheid door snelle programmering

Pliening, maart 2018. Verkort programmeertijd, vermijd programmeerfouten: Met de Solid-Model-Import optie kunnen 3D-modellen die beschikbaar zijn als STEP-bestanden, nu rechtstreeks worden geïmporteerd door HURCO-machines. Dit vereenvoudigt met name de 5-zijdige bewerking.

Het programmeren op 5-assige machines van HURCO is gemakkelijk en snel. Nieuwe en minder gespecialiseerd opgeleide werknemers kunnen in korte tijd worden ingewerkt. De nieuwe optie ‘Solid Model Import’ zorgt nu voor extra vermindering van de programmeerstappen. Machinefabrikant HURCO heeft zijn machines geschikt gemaakt voor het importeren van solid modellen.

Het gemakkelijk importeren van bestanden in het STEP 3D-modelformaat verkort en vereenvoudigt de programmeertijd. De import-optie interpreteert de gegevens en maakt productprogrammering rechtstreeks op de machine mogelijk. Het traject van de tekening naar het gereed product wordt hiermee ook veiliger: De foutkans in de programmering wordt sterk verminderd, ook omdat de bewerkingssimulatie van het geschreven programma samen met het solidmodel in één weergave wordt getoond. U kunt dus meteen zien of de programmering overeenkomt met het gereed product en kunt het eventueel corrigeren.

Winstgevendheid neemt toe door snelle programmering

De machines van HURCO zijn uitgerust met de intuïtieve dialoogbesturing “Max5”. “Ons besturingssysteem is een absoluut hoogtepunt en alleen bij ons verkrijgbaar”, benadrukt Michael Auer, Managing Director van HURCO GmbH. “Het is de snelste in de industrie en verhoogt de efficiëntie van de machines enorm.” Niet alleen DXF- maar nu ook STEP-bestanden kunnen rechtstreeks in de CNC-besturing worden gelezen. Het omzetten van een tekening of schets in een kant en klaar programma gebeurt in een zeer korte tijd en draagt zo bij aan de toename van de winstgevendheid in de productie van prototypen, enkelstuks en kleine series.

De machines van HURCO zijn uitgerust met de intuïtieve dialoogbesturing “Max5”. “Ons besturingssysteem is een absoluut hoogtepunt en alleen bij ons verkrijgbaar”, benadrukt Michael Auer, Managing Director van HURCO GmbH. “Het is de snelste in de industrie en verhoogt de efficiëntie van de machines enorm.” Niet alleen DXF- maar nu ook STEP-bestanden kunnen rechtstreeks in de CNC-besturing worden gelezen. Het omzetten van een tekening of schets in een kant en klaar programma gebeurt in een zeer korte tijd en draagt zo bij aan de toename van de winstgevendheid in de productie van prototypen, enkelstuks en kleine series.

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de

Pliening bij München, Oktober 2017: HURCO toont hoe de samenwerking tussen bewerkingscentrum en beladingsrobot met een gegarandeerde kwaliteit voor meer efficiëntie bij de productie zorgt: Voor de machinebelading kunnen HURCO bewerkingscentra met geschikte automatiseringssystemen gecombineerd worden. Daarmee wordt de productiviteit verhoogd en de personele kosten gespaard.

„Dit flexibele systeem maakt een uitbreiding naar ploegendienst bij enkelstuks-en kleinserieproductie mogelijk, zonder de personeelskosten voor de machinebediening te verhogen,” zegt Michael Auer, CEO van HURCO Duitsland en verantwoordelijk voor de distributie van de machines van het Amerikaanse bedrijf HURCO in heel Europa.Combinaties met verschillende automatische beladingssystemen zijn mogelijk. “Hier houden we rekening met de individuele wensen van de klant en werken daarom samen met verschillende leveranciers van geautomatiseerde beladingssystemen,” legt Michael Auer uit.

Actueel realiseerde HURCO de combinatie met het “Titanium” systeem van de Nederlandse aanbieder BMO Automation: Hieraan kan rechts en links een bewerkingscentrum aangekoppeld worden. De ruwdelen worden in de robotcel op lades klaargelegd, de in de cel geïntegreerde robotarm plaatst ze in het bewerkingscentrum, haalt ze na bewerking op en legt ze weer in de lades terug. “De bediener laadt de lades van de cel, programmeert het bewerkingscentrum, start het programma en kan dan het systeem tijdens het bewerken bekijken”, legt Michael Auer uit.

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de

Overname van machinefabrikanten uit de VS en Taiwan

- Drie sterke wereldmerken onder één dak

- Met meer dan 150 verschillende modellen een van de breedste productportfolio’s in de sector bewerkingsmachines

Het concern wordt beschouwd als wereldleider op het gebied van het ontwikkelen en produceren van bewerkingsmachines met geïntegreerde besturing. Door de fusie van HURCO, Milltronics en Takumi ontstaat met meer dan 150 verschillende modellen een van de breedste productportfolio’s in de sector bewerkingsmachines. “Milltronics en Takumi vergroten met meer dan 18.000 machines in 30 landen ons klantenbestand en versterken bovendien onze aanwezigheid in toekomstige markten als Latijns-Amerika en China”, zo licht Michael Auer, de directeur van HURCO Deutschland, het potentieel van de jongste aankopen toe.

Gregory Volovic, de president van HURCO Companies is tevreden, zo blijkt uit zijn woorden: “Ons klantenbestand zal profiteren van de uitbreiding van het portfolio, want Milltronics en Takumi zijn sterke wereldmerken met een uitgebreid assortiment aan producten voor bewerkingsmachines.” Zijn verwachting is dat dit al in het boekjaar 2016 de geconsolideerde winst positief zal beïnvloeden. Milltronics, gevestigd in de Amerikaanse staat Minnesota, ontwerpt en produceert CNC-besturingssystemen, freesmachines en draaibanken voor de werktuigbouw en productieomgevingen. Takumi uit Taiwan heeft zich gespecialiseerd in de ontwikkeling en productie van CNC-verticale bewerkingscentra en -portaalbewerkingscentra en snelwerkende portaalmachines voor Taiwan, China en Europa.

De producten van deze bedrijven vullen het assortiment van HURCO perfect aan: circa 60 procent van de productlijnen van Milltronics en Takumi biedt eenduidige oplossingen. Zo wordt met bijvoorbeeld bewerkingscentra met industriële besturingssystemen van Fanuc, Siemens of Heidenhain voor grote productiehoeveelheden het portfolio uitgebreid. De afzonderlijke productlijnen zullen ook in de toekomst hun eigen naam behouden. Beproefde ontwerpen worden bij meerdere merken gebruikt, wat de ontwikkeling van productverbeteringen, technologieën en modellen ten goede komt.

Contact:

HURCO Werkzeugmaschinen GmbH

HURCO Werkzeugmaschinen GmbH

Imke Blohm

Gewerbestraße 5 a

D-85652 Pliening

Telefoon +49 89 905094 28

iblohm@hurco.de